การเลือกโปรแกรมการวางแผนการผลิต MPS/MRP และตาราง MRP

** เหตุผลที่ทำไมเราต้องให้ความสำคัญกับการเลือกระบบ MPS/MRP ซอฟแวร์ **

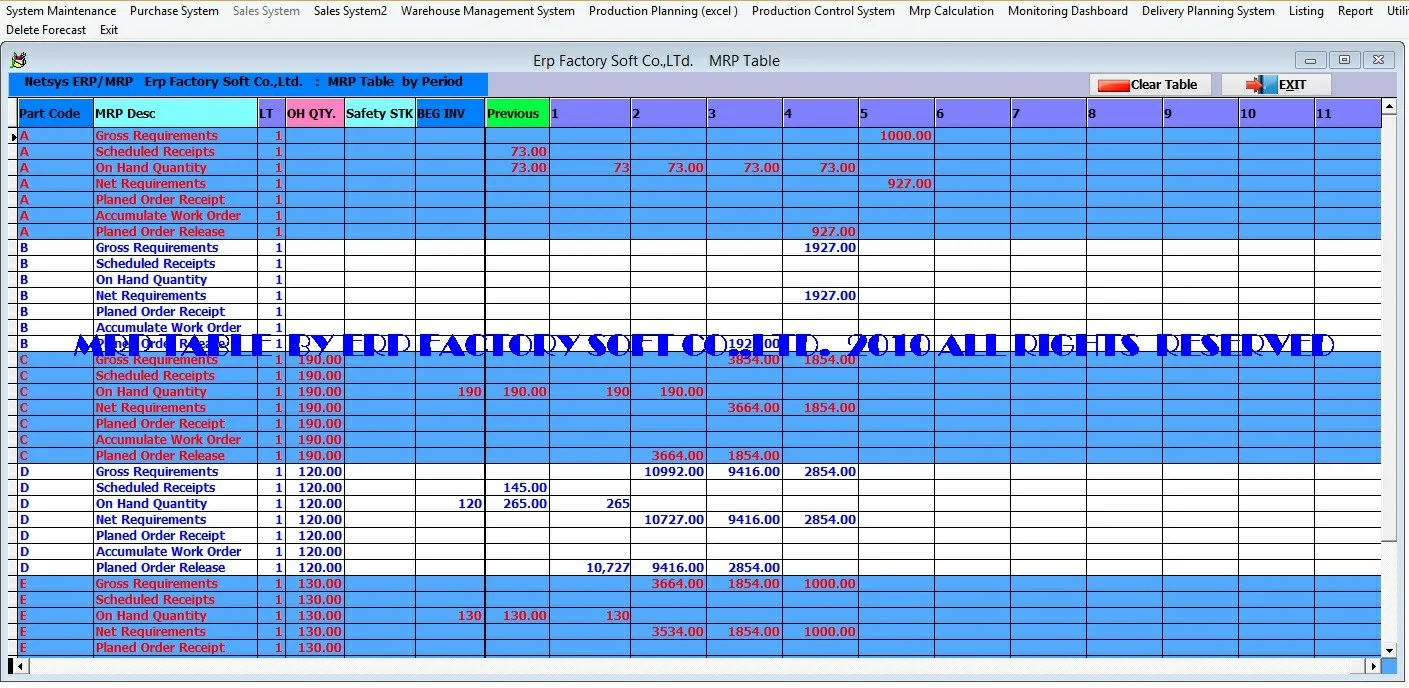

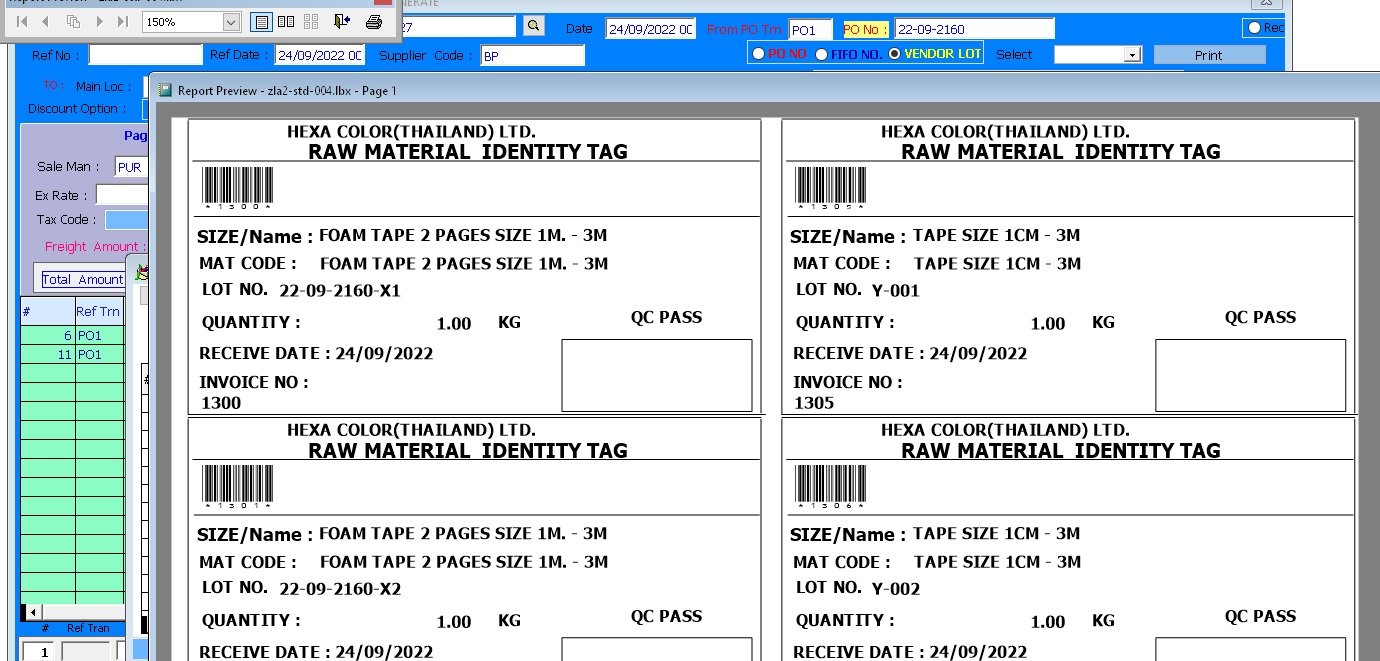

NETSYS MRP TABLE ** ตาราง MRP ผลของการคำนวณ MPS/MRP ของ บริษัท อีอาร์พี แฟคทอรี่ ซอฟท์ **

ตาราง MRP ของ NETSYS ERP/MRP SYSTEM ของ บริษัท อีอาร์พี แฟคทอรี่ ซอฟท์ ( ประเทศไทย ) เปรียบเทียบกับ ตาราง MRP ของ ซอฟแวร์ต่างประเทศ SAP

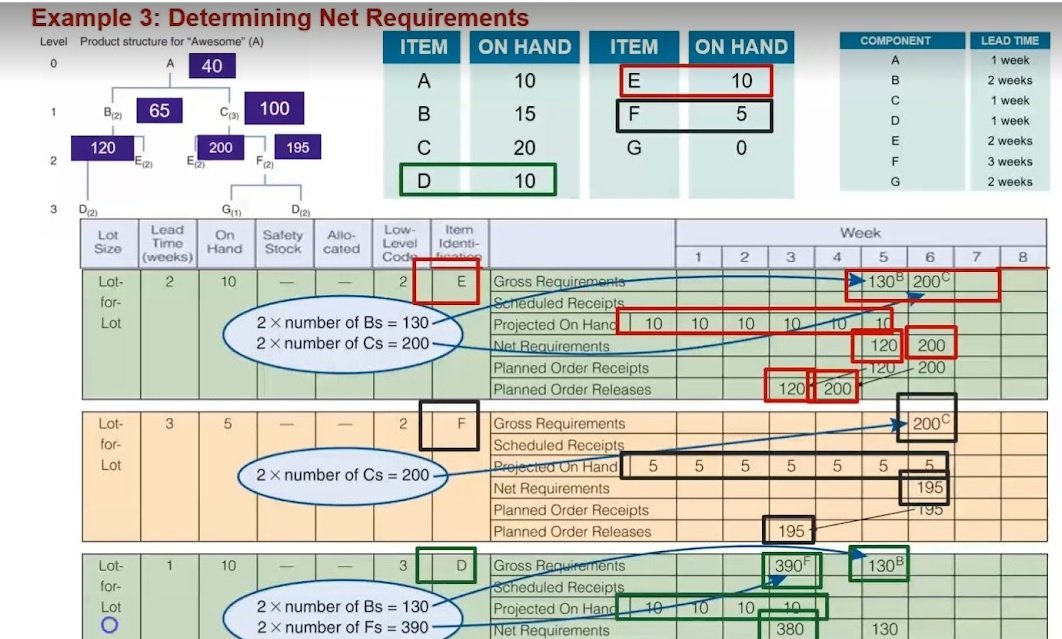

แผนภาพแสดง อัลกอลิธึม ที่สำคัญของหลักการคำนวณ MRP TABLE ที่เป็นจุดเริ่มต้นของการคำนวณ MPS/MRP ของ ซอฟแวร์ต่างประเทศ SAP และ ซอฟแวร์ Netys ERP/MRP ของเรา

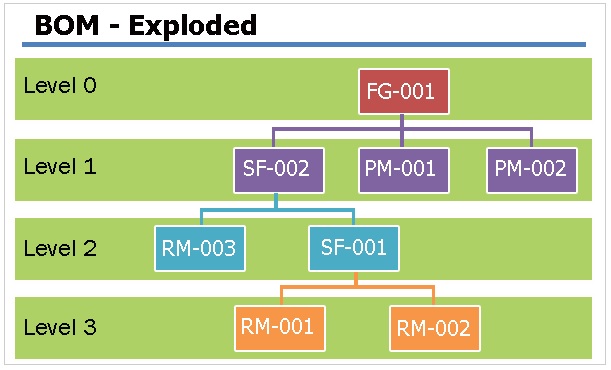

( เราจะตรวจสอบว่าซอฟแวร์ ERP/MRP ยี่ห้อได เป็นระบบ MPS/MRP จริงหรือไม่ ควรสอบถาม และได้รับการรับประกันงาน ( work guarantee ) จากผู้ค้า ) ข้อพิสูจน์ชัดเจนอย่างง่ายๆ คือ ระบบซอฟแวร์นั้นๆ ต้องได้รับการรับประกัน การใช้งานกับโรงงานประกอบชิ้นส่วน ( Assembly Part Manufacture ) เพราะจะเป็นการคำนวณ MRP ที่ซับซ้อนในหลายระดับชั้น ( BOM LEVEL ) ) ถ้าคำนวณไม่ถูกต้อง จะทำให้ผลการวางแผนการผลิต และ MRP ที่ได้รับผิดพลาด ผู้ใช้งานนำไปใช้ ติดขัด ใช้ไม่ได้จริง

* เมื่อจุดเริ่มต้นของระบบสำคัญที่สุด คือ ระบบการวางแผนการผลิตและการคำนวณการใช้วัสดุ ( MPS / MRP SYSTEM ถูกต้อง ทุกอย่างๆถัดไปก็จะถูกต้อง ( MODULE อื่นไม่ได้มีความซับซ้อน ) ดังนั้นการเลือกระบบซอฟแวร์ ที่จะใช้ในองค์กร เป็นสิ่งสำคัญที่สุด การตัดสินว่า "SOFTWARE ยี่ห้อใด ดี หรือ ไม่ดี คำนวณการวางแผนการผลิต และทำการผลิต ได้จริงหรือไม่ " ทุกอย่างจะอยู่ที่เมื่อผู้ปฏิบัติงาน ( USERS ในทุกๆแผนก ) ได้รับข้อมูลการวางแผนการผลิต ( สินค้า งานประกอบ ) และแผนการสั่งซื้อวัตถุดิบ MRP ที่สอดคล้องเป็นอันหนึ่งอันเดียวกัน กับข้อมูลจริงที่เกิดขึ้นหน้างาน ( เช่น ข้อมูล สินค้าคลังคลังของ วัตถุดิบ ( R/W) งานระหว่างทำ (WIP) สินค้า (FG) ใบสั่งผลิตที่ส่งไปในสายการผลิต ( WO ) ใบสั่งซื้อวัตถุดิบจาก SUPPLIER ที่เปิดไปแล้วแต่ของยังส่งไม่ถึง ( Outstanding PO ).. etc ) ถ้าซอฟแวร์ คำนวณแผนการผลิตและ ใบสั่งผลิต ( work order ) ถูกต้องในทุกๆวัน และ ผู้ปฏิบัติงานก็เปิดใบสั่งผลิตนั้นได้จริงๆ ในทุกๆใบสั่ง ( มีความพร้อมของ วัตถุดิบ งานระหว่างทำ เครื่องจักร ) ในทุกๆวัน ( เหตุผลเพราะ ระบบซอฟแวร์คำนวณถูกต้อง ในทุกๆวันตลอดเวลา ) สิ่งเหล่านี้ก็จะทำให้ผู้ปฏิบัติงานในทุกๆแผนกเกิดความมั่นใจในข้อมูล และความเชื่อมั่นของซอฟแวร์ ส่งผลให้เกิดการการยอมรับของผู้ปฏิบัติงานในทุกๆแผนก ร่วมกันทำงานและใช้ระบบซอฟแวร์นี้ในทุกๆวันตลอดไป ( PROCEDUER WORK FLOW ) การ Implement ERP/MRP Software ขององค์กร ก็จะประสบความสำเร็จ คุ้มค่ากับการวางระบบโรงงาน *

แต่ในทางตรงกันข้าม ถ้า ซอฟแวร์นั้นๆ คำนวณวางแผนการผลิตผิดบ้าง ถูกบ้าง หรือไม่รับประกันความถูกต้องของการคำนวณ และความสอดคล้องกับการสั่งซื้อวัตถุดิบที่จะส่งที่โรงงานให้ทันในการผลิต ( MPS /MRP SYSTEM ) และเมื่อผู้ปฏิบัติงาน เปิดคำสั่งผลิตนั้นแต่ปรากฏว่า ไม่สามารถเปิดผลิตได้ เพราะไม่มีวัตถุดิบเพียงพอที่จะเบิกมาใช้ผลิต ( RAW MATERIAL NOT ENOUGHT ) ก็จะทำให้ผู้ใช้งาน ( USER ) เกิดความไม่มีความเชื่อมั่นในระบบซอฟแวร์นั้น เป็นสาเหตุให้เป็นข้ออ้างอิง ในการไม่ใช้ซอฟแวร์ ทั้งองค์กรได้ นำไปสู่ความล้มเหลวของการ Implement ระบบทั้งองค์กร *

ดังนั้น การพิจารณาเลือกระบบ ซอฟแวร์ ERP/MRP SYSTEM ที่จะวางระบบโรงงานของเรานั้น เราควรสอบถาม และได้รับการยืนยันในการรับประกันการทำงานของซอฟแวร์ และการรับประกันการวางระบบงาน IMPLEMENTATION ( work guarantee ) จากผู้ค้า

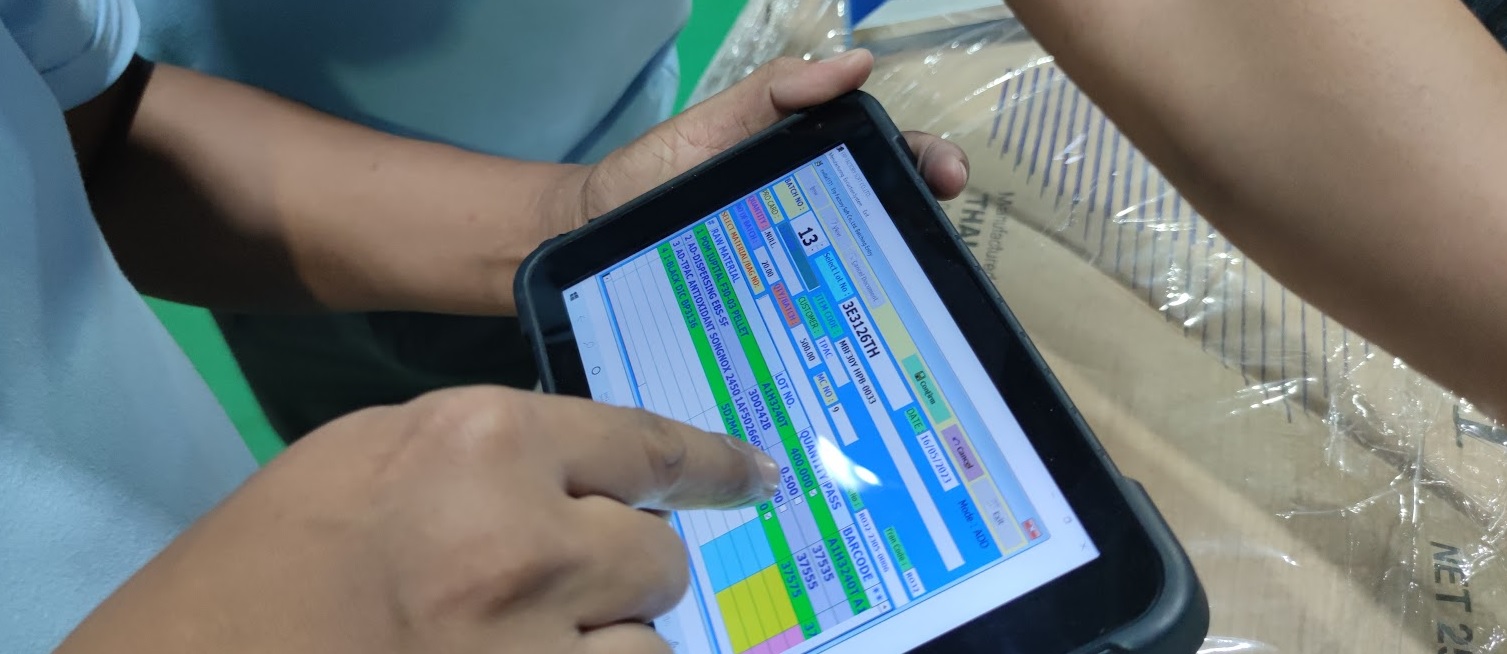

**MANUFACTURING EXECUTION & SHOP FLOOR CONTROL PROCESS การควบคุมการผลิตโดยใช้ระบบ BARCODE/QR CODE และ HAND HELD ทุกขั้นตอนของลูกค้าโรงงาน COMPOUND MASTER BATCH ..etc โดยบริษัท อีอาร์พี แฟคทอรี่ ซอฟท์ จำกัด **

** ความสำคัญของ ตาราง MRP กับองค์กร **

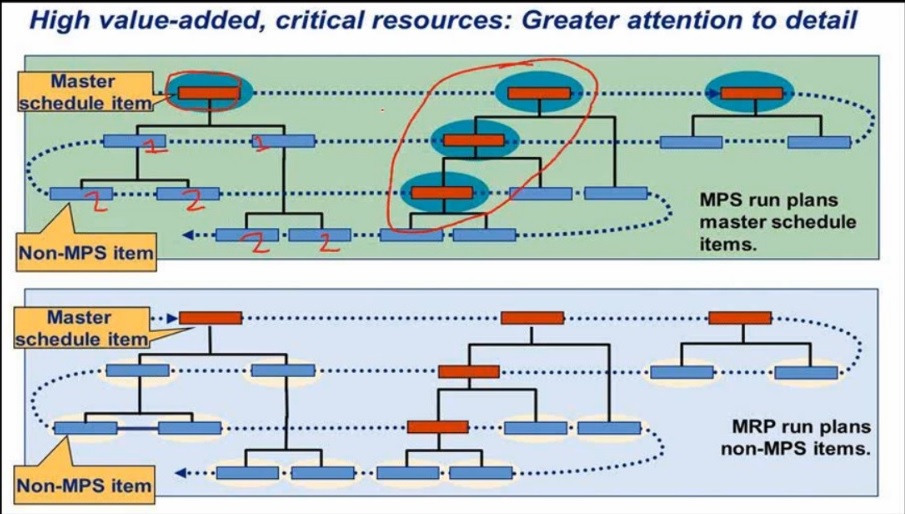

โมดูลที่สำคัญที่สุดของระบบ ERP ของโรงงานอุตสาหกรรม คงจะต้องเป็นเรื่องของการเตรียมการวางแผนการผลิต ( รวมทั้งการชดเชยของเสีย ( NG ) ด้วย ) อย่างไรให้โรงงานสามารถมีความพร้อมผลิตสินค้าอย่างมีคุณภาพและทันกำหนดส่งลูกค้าในทุกๆ Order อย่างราบรื่นในทุกๆวัน ไม่ติดขัด โมดูลที่จัดการในเรื่องนี้คือ โมดูล MPS/MRP system ส่วนโมดูลอื่นๆ เช่น Sales , Purchase , Warehouse , Production , Production Monitoring , Manufacturing Excecution ( MES ) , Bar/QR Code Sysem , Packing , OEE System , Invoicing , Costing และอื่นๆ ( ตามขอบเขตความต้องการของลูกค้า ) จะเป็นส่วนประกอบเติมเต็มในระบบ

ระบบซอฟแวร์ ERP/MRP การผลิตโรงงานหรือ MPS/MRP ของแท้ จะต้องเป็นการคำนวณ MRP CACULATION ของระบบ software ในพารามิเตอร์ต่างๆในแต่ละช่วงเวลาที่ถูกต้องเพื่อสร้างแผนกิจกรรมทั้งหมด ( MRP Table ) ของการผลิตงานระหว่างทำและสินค้า ( WIP/FG) และแผนการสั่งซื้อวัตถุดิบ ( R/W) ของ item code ทุกๆระดับชั้น ( low level ) และทุกๆช่วงเวลาที่ถูกต้องอัตโนมัติและเป็นปัจจุบัน (real-time) เพื่อการเตรียม resource ทั้งหมดให้พร้อมก่อนการผลิต เพื่อการผลิตเป็นไปด้วยความราบรื่นในทุกๆวัน คือจุดประสงค์ของ ตาราง MRP ( MRP Table )

ผลการคำนวณของระบบ MRP ของแท้ต้องได้รับเป็นตาราง MRP TABLE ชัดเจน ( เหมือนซอฟแวร์ต่างประเทศเช่น SAP ) ต้องสามารถพิสูจน์การคำนวณย้อนกลับได้ SOFTWARE ซอฟแวร์ต้องคำนวณปรับแผนในทุกๆวัน อย่างต้องถูกต้องเป็นปัจจุบันและอัตโนมัติ เช่นในแต่ละวันก็จะเกิดเหตุการณ์ต่างๆกันไป เช่นของเสียในแต่ละครั้งของ รหัสสินค้า หรือ รหัสงานระหว่างทำ ในแต่ละแผนก แตกต่างกันไป ถ้าซอฟแวร์ไม่มีการคำนวณชดเชยของเสีย พร้อมทั้งปรับแผนการผลิตใหม่ ผู้วางแผนก็ต้องมาคำนวณมือ ( Excel Manual ) เองว่าจะผลิตชดเชยของเสียในแต่ละรหัส แต่ละแผนก เท่าไหร่ หรือถ้าเอาสะดวกก็จะวางแผนการผลิตครั้งแรกเผื่อเสียไว้มากทีเดียวเลย แต่แบบนี้ต้นทุนจะสูงและไม่เหมาะกับระบบงานประกอบ แต่ความเป็นจริง ระบบซอฟแวร์ MRP ของแท้มีความสามารถคำนวณให้เราและนำไปใช้ทำงานการผลิตถูกต้องได้

เมื่อแผนการทำงานในแต่ละวันทุกอย่างถูกต้องและอัพเดท( Correct & Update ) กับ Stock หน้างานของจริงในทุกๆวัน ระบบก็จะได้รับความเชื่อมั่น เชื่อถือ( Trust ) จากพนักงานในองค์กร เกิดความร่วมมือในการทำงานป็นระบบมาตราฐานที่ดี (Standard Procedure ) ไม่ขึ้นกับคนใดคนหนึ่ง เมื่อมีการเปลี่ยนแปลงพนักงาน พนักงานใหม่นั้นก็จะเข้าสู่ระบบทีดี ได้ทันที

ความสำเร็จของการวางระบบ ERP/MRP ขององค์กรก็จะเกิดขึั้น ซึ่งเป็นการวางระบบ ( ERP/MRP ) ครั้งเดียวและอยู่กับองค์กรตลอดไป ไม่ว่าจะมีการเปลี่ยนแปลง คนทำงานเข้า ออก อย่างไรก็ตาม ระบบโรงงานก็ยังคงอยู่ตลอดไป นอกจากนั้นยังได้การเตรียมตัวที่ดีในการนำ บริษัท หรือ องค์กรเข้าสู่ ระบบมาตราฐาน ISO ในทุกๆ Version ที่ต้องการตลอดไป

ดังนั้น ระบบ MRP ของแท้ สิ่งสำคัญที่สุดคือ องค์กรต้องสามารถนำ MRP TABLE ที่ได้ไปปฎิบัติงานแล้วแก้ปัญหาที่โรงงานประสบอยู่แล้วเห็นผลได้อย่างชัดเจน ระบบ MPS/MRP ไม่ใช่เพียงการคำนวณแบบง่ายๆ เช่นคำนวณจากสูตรการผลิต ( BOM ) หรือพารามิเตอร์ที่ไม่ครบไม่ถูกต้อง เช่นการจองสต๊อค( stock ) หรืออื่นๆ หรือผู้ใช้ ( users ) จะต้องป้อนแผนการผลิต ( MPS ) หรือข้อมูลเอง ซึ่งแบบนี้จะมิใช่ระบบ MPS/MRP ที่แท้จริง เพราะ MPS/MRP แท้จริงจะต้องคำนวณให้เราและปรับแผนการผลิต ของการประกอบ หรือ สินค้า ( WIP/FG ) ให้เราได้ทุกๆวัน ( จะ Run ปรับเป็นรายอาทิตย์ รายวัน หรือ เมื่อไหร่ก็ได้ขึันกับโรงงาน ) ( เพราะระบบ MRP มิได้เพียงคำนวณการหาวัสดุเพื่อการจัดซื้อ ( R/W ) เท่านั้น แต่ยังคำนวณแผนการผลิตของงานประกอบ และสินค้า ในช่วงเวลาที่เราต้องการ เช่น ปรับแผนผลิตรายวันให้เราด้วย )

ดังนั้น ระบบ MPS /MRP ของแท้จึงจะต้องปรับแผนการผลิตให้เราได้ด้วย เมื่อแผนการผลิตในทุกๆแผนกถูกปรับให้ถูกต้องในทุกครั้งที่เราจะใช้ สอดคล้องกับแผนการสั่งซื้่อวัตถุดิบจาก Supplier ของแผนกจัดซื้อ ( ซึ่งได้รับ MRP Recommandation มาก่อนเรียบร้อยแล้ว ) การทำงานจึงไม่ติดขัด และเรื่องอื่นๆที่เหลือก็ไม่ใช่เรื่องที่ซับซ้อน

แต่ถ้าระบบ Software ไม่คำนวณ MRP ให้หรือคำนวณให้ไม่ถูกต้องไม่ตรงกับความจริง หรือคำนวณช้าใช้เวลานาน แทนที่จะแก้ปัญหาโรงงานแต่จะสร้างปัญหา ความยุ่งยาก เสียเงิน เสียเวลา เสียโอกาส ขององค์กร

ดังนั้นการวางระบบจึงต้องพิจารณาติดกระดุมเม็ดแรกให้ถูกต้องก่อน นั่นคือการเลือกระบบ Software ERP/MRP และ บริษัท ที่จะรับผิดชอบการวางระบบว่าต้องเป็นของแท้ มีการรับประกันงาน การTurn-key Implement ทั้งหมดของโรงงานเพื่อความมั่นใจและยืนยันความสำเร็จขององค์กร

** ในระบบ Netsys Erp/Mrp System นอกจากจะเป็นระบบ ERP MRP ของแท้ทั้งหมดตามทึ่กล่าวแล้ว บริษัท อีอาร์พี แฟคทอรี ซอฟท์ ยังมี ระบบ การจัดตารางการผลิตแบบอัตโนมัติ ( Netsys Scheduling, Advanced Planning ) ในการเชื่อมต่อการวางแผน Master Production Schedule Plan , MRP, Production , Manufacturing Excecution ( MES ) , Bar Code /QR Code Sysem , Packing , OEE System , Invoicing , Costing และอื่นๆ และนำคำสั่งผลิตไปสู่การจัดลำดับงานการผลิตในทุกเครื่่องจักร ข้อจำกัดงานกับเครื่องจักร กำลังการผลิต และอื่นๆในทุกๅขบวนการโดยสมมูรณ์ จบในที่เดียว

( โปรดดูรายละเอียด หัวข้อ Advanced Planning )